2011至2013年度,陈龙同志根据公司的经营目标及部门的BPD计划,在各级领导的带领导下,始终坚持“质量第一”的原则,立足岗位,严把质量第一关,顺利完成了计量检测工作,现总结如下:

一、零部件检测工作

(一)采购物料的进货检验:完成零部件进货检验共计54630批次,发现不合格批次总计1092批,有效遏制了不合格零部件流出。通过不断的宣传灌输服务于车间的意识,尤其在响应速度、响应时间上较之以前有了很大提高。在工作完成质量、降低工作出错率等方面比以前均得到了很大提高,比如:重视检验标准执行效果,质量检测报告缺陷率平均每月达到1.2‰;检测时限完成率99.6%;实际业务流程违反管理文件次数0次;量具检具每周期送检率达到100%。

(二)OTS件及其他零部件委托检验:随着新产品LJ469QE、LJ479QER的等发动机项目的开发推进,及LJ465QR等零部件供应商导入,OTS零部件很多,再加上插秧机6行机零部件OTS,检验任务非常繁重,通过协调内部资源,在各方的共同努力下,完成零部件OTS检验共计2346批次;发现不合格批次总计645批。除了正常检验以外,还协助完成了攻关项目零部件测量、售后三包旧件检测、研发中心试验磨损件检测、3C件等零部检测。

二、检验质量数据信息统计分析

2011年建立并完善了检测中心的检验质量数据库,将所有零部件检验信息录入质量数据库,便于检验质量信息收集、整理、分析,缩短了原来数据的收集整理周期,及时按要求组织编制了检验质量信息日周月报,使各区域能及时掌握零部件的质量状况,为公司制订和采取切实有效的处理措施,提供了即时的信息源,有效防止了质量问题反复出现。

三、检测设备方面的加强和完善

为了进一步加强和完善检验手段,通过外购手段,组织新增了齿轮测齿机、关节臂、离合器测试台架、同步带测长机、油泵测试台架等测量设备。通过设计或改进各种机型的专用、通用检具180多套(件),使检测中心专用检具达到约700套(件),避免了人为造成产品检测结果与实际结果误差大的现象,同时大大地提高了检验员的工作效率。

另外,2013年,为了满足零部件检测需求,对原三坐标房进行了升级改造,总投入90万元;为了满足零部件清洁度检验要求,对原清洁度室进行了升级改造,总投入20万元;为了满足铸造件及发动机零部件金属元素分析,购入ICP等离子发射光谱仪,总投入80万元。从而进一步提升了公司检测能力。

四、零部件检验指导书编制

为了更好指导检验员进行检验,对原有检验检验指导结合车间装配现场反馈质量问题进行跟踪维护,2013年全年更新312份检验检验指导书,有效控制了零部件进货检验质量。同时,新编制了LJ275QNE、LJ469QE、LJ479QE及插秧机等新产品的零部件检验指导1021份,有效指导检验员进行工作。

五、材料化验分析

根据材料化验需求,组织完了如下检测:

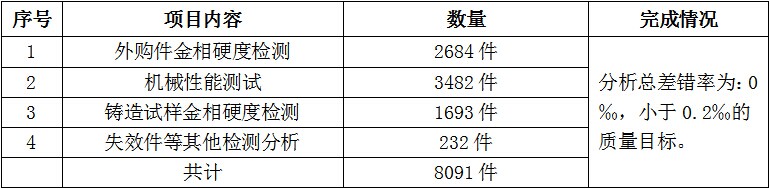

六、金相分析及机械性能检测根据金相分析及机械性能检测需求,组织完了如下检测:

七、精密测量根据精密测量需求,组织完了如下检测:

八、计量管理

(一)进行测量设备台账与周检管理,执行了2013年制定全年的测量设备周期检校计划,全年周期送检率99.0%,计量检校32350次,周期检校检合格率99.0%,满足质量目标98%。

计量标准与送外检定的计量器具送检数共454台件。送检率为100%,送检合格率为100%。

(二)每月核查周期检校计划完成情况,统计上报各部门的测量设备周检率和周检合格率作计量考核。全公司全年测量设备计划送检率99.0%,送检合格率99%,完成质量目标。

(三)开展测量管理体系内审与外审工作。对在审核中出现的问题进行追踪和整改,并将阳和工厂纳入体系的管理范围,指导阳和工厂测量管理工作的开展,2012年度体系外审顺利通过。

(四)组织车间和相关部门,制定公司测量系统分析计划,并按计划继续进行全年的测量系统分析工作,完成1216个项。根据公司内部PPAP审核和多次顾客第二方审核,增补了92项测量系统分析项目,并组织相关技术人员实施计算评估。全年共完成测量系统分析工作1348项。

九、现场服务快速响应

注重加强现场服务的质量。车间发现问题随叫随到,及时了解车间质量动态,处理和反馈在生产现场出现的各种质量问题,为车间的生产提供服务。计量检测科与其它科室发现并解决现场装配出现采购零件质量问题不胜枚举,如:LJ465QR缸盖罩与垫密条配合、LJ465QR发电机与发电机支架配合、LJ474QE进水管与发电机托架配合等质量问题,这些问题,经过分析,有部分是供应商零部件质量问题,有部分是零部件设计问题,通知检测分析,分清了责任,明确了整改方向,这些问题解决,减少车间抱怨使公司发动机装配质量水平得到了提高。

十、检测方法对标

与顾客对标:为了保证SGMW 3C检测的方法正确,多次与SGMW的工程师进行沟通,并到SGMW工厂的检测现场进行相关了解,如三坐标测量具体的采点位置、采点顺序、采点方式,前后与其进行了3次对标,同时也对顾客的测量程序中存在的问题进行了沟通和探讨,从而保证双方三坐标测量方式、方法基本一致,也进一步保证了公司的三坐标测量结果与SGMW基本一致。

与供应商对标:为了保证进货检验与供应商检测方法正确,在检测过程中发现问题,积极主动与供应商进行检测方法沟通,确定双方认可检测方法,消除了因检测方法不同,导致测量结果不一致,有效解决了曲轴箱、气缸盖、进气歧管、曲轴等零部件检测差异性。

十一、安全方面

在抓好日常检验工作的同时,始终坚持“安全第一、预防为主”的方针,把安全工作落到实处,安全防范措施和安全隐患整改上狠抓落实。按照与公司签订的《安全生产》、《综治》、《消防工作》协议中的内容,做好科室的各项工作,对安全工作进行不定期检查。圆满完成了年度承包合同书要求的工作,“三安”重大责任事故为零;安全事件为零;轻伤(责任)事故为零;安全隐患整改率100%;消防器材配置率100%;消防隐患整改率100%。

十二、精益生产

加强定置管理和实现5S管理,确保工作场地整齐、清洁并制定现场管理规范,安排专人负责对现场管理方面进行检验,维护和整理。对送检区域划分为待检区、合格品区、不合格品区,抽检的零部件尽力做到日检日清,尤其注重对量检具及检测设备的维护保养,确保量具检具有效性。2013年计量检测科提出的改善提案86条,人均达到2条,提案完成率200.4%,提案参与率100%。

十三、培训学习

重视员工培训及团队进步,通过团队活动、早例会、质量技术讨论会、员工座谈等多种形式活动的开展,组织了《设计开发管理程序》、《6S管理培训课程》、《检测中心员工岗位职责培训》、《改善提案管理办法》、《进货检验管理办法及进料仓库检验》等基本课程培训,丰富员工的基础知识,2013年人均学习达40小时,比公司目标人均多4小时,提高了员工技术水平,增强了团队凝聚力。

十四、获得荣誉

2011年所领导的检测中心获评为公司“模范职之家”;在2012年度“创先争优”活动中,成绩突出,被评为“十佳优秀共产党员”,荣获2012年度五菱集团优秀共产党员称号;2013年被聘请为柳州五菱柳机动力有限公司培训师。